A perfuração de poço é uma das operações mais onerosas e arriscadas da indústria do petróleo, sendo bem diferente daquela retratada nas telas do cinema.

As cenas iniciais de Armaggedon (1998), que mostram um Bruce Willys enciumado atrás de seu futuro genro e toda a (pequena) equipe técnica comemorando o extravasamento de óleo por toda a sonda, nada mais são do que desvirtuação e romantização de um dos desastres mais temidos pela indústria (justiça seja feita a Hollywood, muito bem retratado em Deepwater Horizon, de 2016).

Cena do filme Armageddon (1998). Direção: Michael Bay

Deixando de lado produções da Sétima Arte e partindo para a realidade, a perfuração de poços é uma atividade exaustiva, produto da interação de grupos de geocientistas e engenheiros, balizados por dados técnicos e logísticos.

Independente do seu objetivo (se é pioneiro, adjacente, de produção, injeção, etc…), um poço de petróleo é uma obra de engenharia e, como tal, exige que uma série de premissas e variáveis seja obedecida, a fim de que a intervenção seja otimizada em tempo, custo e segurança.

Começo, meio e fim de um poço de petróleo

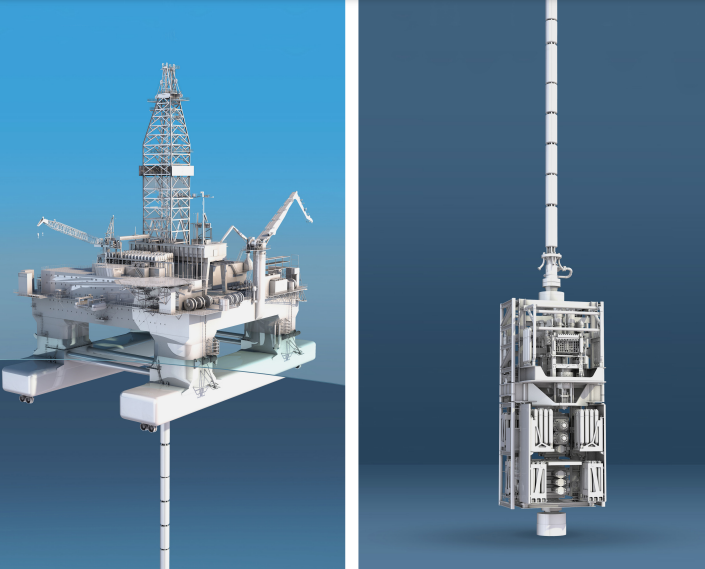

Pode parecer óbvio, mas um poço é perfurado por uma sonda de perfuração, a partir da superfície da crosta (seja em condições subaereas ou subaquosas), em direção ao seu objetivo (intervalos de rocha determinados pelos estudos geológicos), ou seja, em uma região não perturbada tectonicamente, a sequência de perfuração é contrária a estratigrafia (i.e., a coluna de perfuração adentra rochas cada vez mais antigas).

Além de todo esse significado (importantíssimo nas interpretações dos dados gerados), a operação carrega consigo a responsabilidade de conectar diferentes sistemas de pressões (a atmosfera, onde estão as instalações relacionadas a operação; e os diferentes sistemas hidrológicos interceptados), evento que é uma das principais causas de desastres na área.

Além do(s) alvo(s) da perfuração (definido(s) na alocação do poço), outros dois parâmetros são igualmente importantes: a “cabeça” do poço e a sua trajetória.

A primeira diz respeito a todos os equipamentos responsáveis pela fixação das etapas de perfuração/completação e segurança da operação, e localiza-se no início do poço. Ela se divide, de maneira simplificada, em “completação seca” (quando a cabeça do poço localiza-se em ambiente subaéreo, de mais fácil intervenção) e “completação molhada” (quando está em ambiente subaquoso, e exige rotinas mais cautelosas de manutenção).

Em ambas as ocasiões, faz-se uso de equipamentos de segurança, que garantem, em ao menos três níveis, a mitigação de riscos a sonda de perfuração. O principal é chamado de BOP (Blow-out Preventer) e, como seu próprio nome diz, é um recurso preparado para a prevenção de kicks e blow outs (eventos de instabilidade do poço promovidos pelo desequilíbrio de pressões ocasionado pela perfuração).

Em relação a trajetória, um poço pode ser vertical, inclinado e até horizontal. Quanto mais arrojada sua forma pretendida, mais complexa é a operação, exigindo ferramentas de maior tecnologia e know-how de utilização.

Anatomia de um poço de petróleo e dinâmica das operações de perfuração

A configuração de um poço é semelhante a uma luneta.

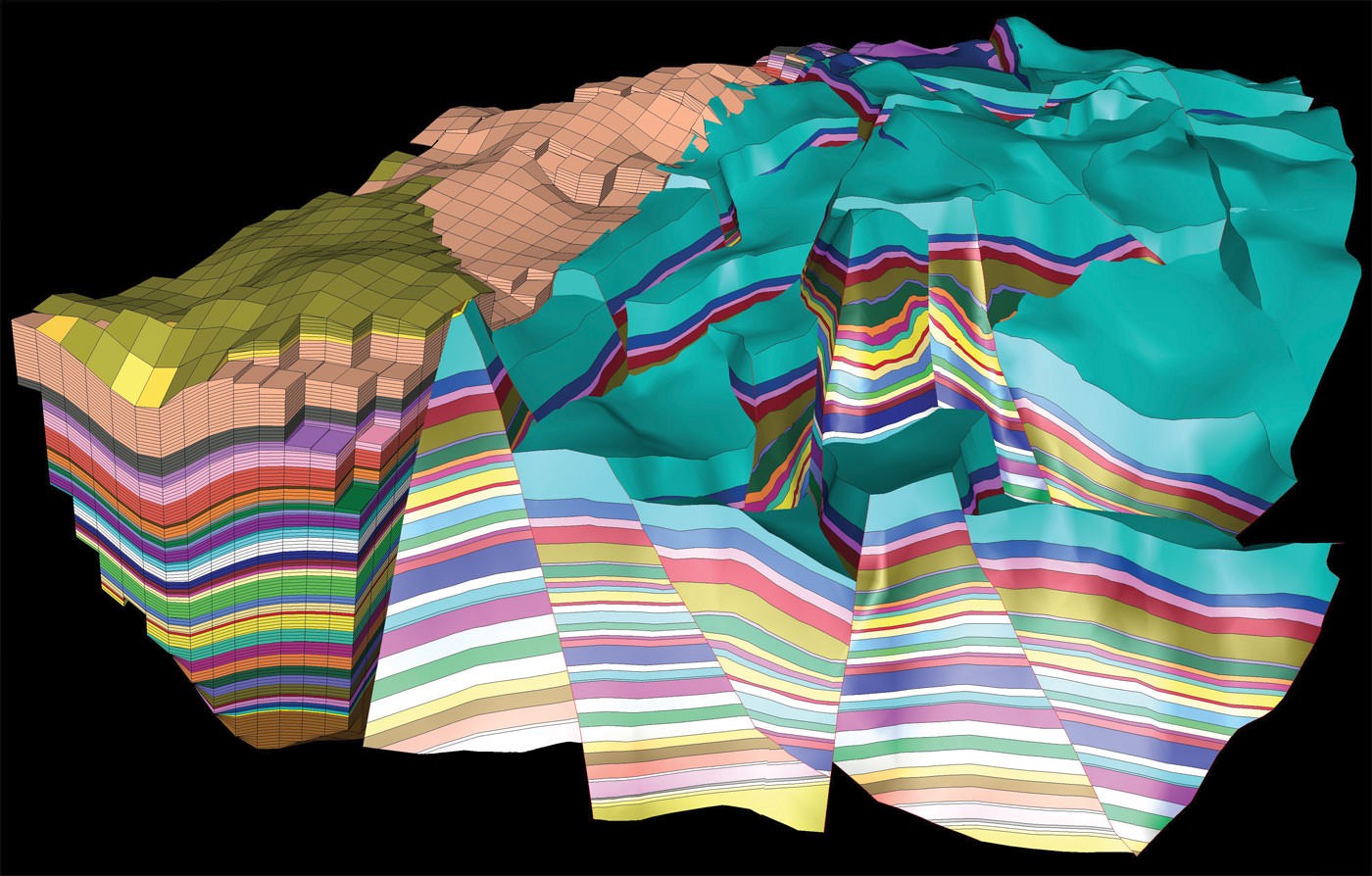

A medida que se avança em metros perfurados o diâmetro da perfuração diminui. Geralmente, essas reduções são acompanhadas de manobras de ferramentas (retirada da coluna de perfuração, e inserção de assembleia de equipamentos distinta) e da fase chamada completação, que consiste na estabilização do cilindro perfurado através de colocação de revestimento (tubo metálico) e cimentação do espaço entre esse e a parede de rocha do poço.

Essa etapa é primordial na estabilidade da estrutura, e demanda um tipo especial de cimento (de secagem rápida), e exaustivos testes para avaliar a continuidade e coesão da mistura. A cada fase, geralmente, uma nova disposição de ferramentas é montada na coluna de perfuração (chamada de BHA – Bottom Hole Assembly), composta por diferentes instrumentos de perfilagem (dados indiretos obtidos no poço durante a perfuração – Logging While Drilling) e broca.

Os tamanhos de cada fase são definidos através de critérios geológicos e de engenharia, e visam, junto de outras variáveis, garantir o melhor resultado da operação.

Dados extraídos da perfuração de Poços de Petróleo

Intervalo sin-perfuração

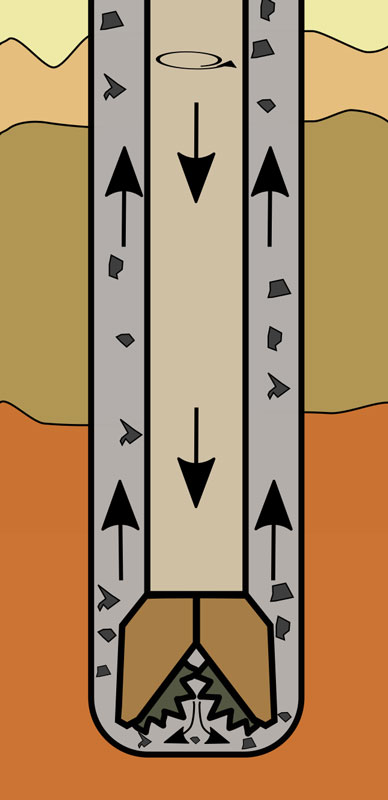

A perfuração em si é um processo destrutivo, onde uma broca (existem diversos tipos) avança sobre a formação de rocha, cominuindo-a em fragmentos centimétricos a milimétricos. Esses, por sua vez, são carreados pelo espaço entre a coluna de perfuração e a parede do poço através da circulação do fluido de perfuração (a famosa “lama de perfuração”, que me perdoem os químicos!), mistura tixotrópica que tem como finalidades o equilíbrio de pressões, a lubrificação e resfriamento do sistema, dentre outras.

Esse fluido deve se manter em circuito fechado, tanto em termos de volume quanto de composição (qualquer variação é motivo de atenção pela equipe!). O trajeto realizado pelo fluido se inicia nas dependências da sonda, desce pela porção interna da coluna de perfuração, sai pressurizado pelos bicos injetores da broca, e carrega os detritos pelo espaço anular até as peneiras, localizadas na sonda.

Lá, os fragmentos de rocha são separados, e submetidos a coleta de alíquotas a serem analisadas pelos geólogos que acompanham a perfuração, com o auxílio de lupas e outros recursos.

Essa “calha” (termo informal para se referir a esse tipo de amostra) representa um intervalo métrico de rocha perfurada, e tem como função auxiliar o geólogo na identificação das formações atravessadas e comparação com o quadro de previsões estabelecido.

Além desse uso imediato, comumente usa-se esse tipo de amostra nos laboratórios de bioestratigrafia, para a obtenção e estudo de nanofósseis marcadores de tempo geológico.

A taxa de perfuração e o Peso sobre Broca (pressão efetuada pelo sistema sobre a área de contato da broca com a formação) também são medidas importantes, extraídas em tempo real (junto de outros dados) através de telemetria. Eles indicam, de maneira simples, a resistência da rocha perfurada, e dão ideia do desempenho da perfuração e diagnóstico sobre eventuais problemas na operação.

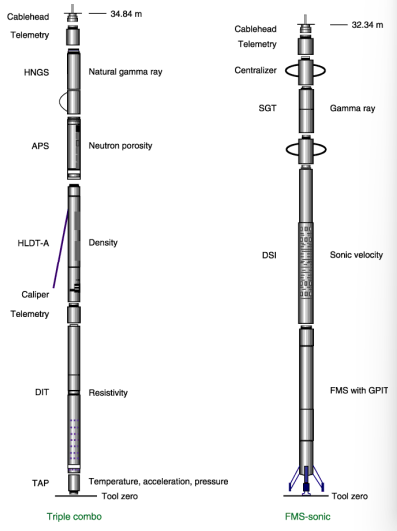

Alguns metros acima da broca, segue uma série de equipamentos estrategicamente posicionados que, através de diferentes estímulos e/ou coleta sistemática de emanações das formações, transmitem variados dados aos especialistas.

A união desses valores coletados sequencialmente constitui as diferentes curvas de perfis LWD, que apresentam valor nobre para as atividades durante e depois da perfuração. Companhias especializadas nesse nicho proporcionam o uso e desenvolvimento de distintas ferramentas que atendam as demandas das petrolíferas e compartilham conhecimento nos diferentes eventos ao redor do globo, movimentando o mercado de equipamentos e mão de obra especializada.

Intervalo pós-perfuração

Além dessa forma de perfilagem, há também uma operação específica, chamada de “perfilagem a cabo”, realizada entre o fim da perfuração da fase e a completação do poço. Ela consiste na descida de uma assembleia de ferramentas (escolhida pelos “donos do poço”) e sucessivas “corridas” (subida da composição a uma velocidade constante), afim do registro preciso das informações em profundidade.

É nesse período, também, que podem ocorrer amostragens de rocha, fluidos, e tomadas de pressão, a depender da necessidade e planejamento dos responsáveis pelo poço. Configura-se como amostragem e perfuração as operações de testemunhagem, que consistem na retirada de cilindro contínuo de rocha de determinado intervalo de formação. Dada a complexidade e relevância da operação, não será tratado nesse texto.

Particularidades e dificuldades da perfuração de Poços de Petróleo

É importante atentar, também, que o ambiente do poço é submetido a interação de suas paredes com o fluido de perfuração. Essa relação é frequentemente pautada por evento chamado “infiltração”, que consiste na injeção da parte líquida do fluido (chamada de filtrado) nas formações expostas, com consequente acumulo de sólidos na parede do poço (conhecido como “reboco”).

Esse padrão de comportamento é altamente variável, e dependente do tempo de exposição da parede do poço ao fluido de perfuração, pressão hidrostática da coluna de fluido acima, características da parede do poço e permo-porosidade da rocha existente. Por vezes a invasão é tão acentuada que pode ocasionar variações nas leituras dos diferentes perfis.

Outro destaque importante são as operações de “pescaria”, que consistem em tentativas de reestabelecimento das atividades normais do poço, comprometidas em decorrência da prisão de ferramentas, desintegração de peças. Por mais complexas que possam ser, a eficácia dos processos garante a continuidade da operação, e enorme economia de recursos.

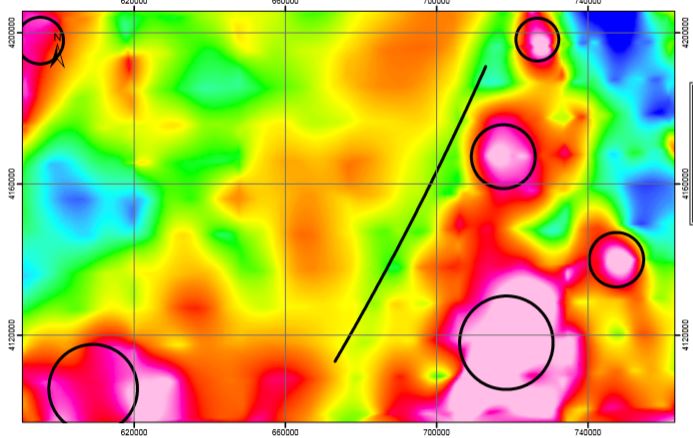

Por fim, a perfuração de poços pode ser encarada como um delicado arranjo de esforços e, para funcionar corretamente, necessita de integração e sinergia de diversas áreas de atuação. Milhões são investidos em tecnologias que garantam segurança do pessoal envolvido e do meio ambiente, além de fomentar as etapas seguintes da Exploração e Produção de campos de hidrocarbonetos com dados diretos e indiretos, insumos essenciais na construção dos modelos estáticos e dinâmicos.